全國免費服務熱線

021-58972770

1.前言

電子汽車衡是由秤台(tái)(又稱為承載器)、稱重傳(chuán)感器、電子稱重儀表三部分組成的。業界(jiè) 普遍認同的觀點是:儀表是地磅的大(dà)腦,負責地磅(páng)稱重數據顯示、模數(A/D)轉換、稱 量數據處理、數據傳輸(shū)等功能;稱重(chóng)傳感器是地磅的心髒部分,確定(dìng)了汽車衡(héng)的力電轉換、計量 準確度等(děng)技術指標;秤台是地磅的承載器,負責承載被測重量,並保證重(chóng)量的傳遞過程中不影響地磅的計量準確度。GB/T 7723《固定式電子衡器》典(diǎn)型模塊的誤(wù)差分(fèn)配表(biǎo)中說(shuō)明,稱(chēng)重傳 感器的誤差分配係數是0.7,稱重指示器的誤差分配係數是0.5,連接件(包括承載(zǎi)器)的誤差分配 係數是0.5,就(jiù)是要提醒設(shè)計者和生(shēng)產者,承載器在衡器的整個(gè)係統中,對計量準確度是有影響(xiǎng)的。

2.秤台的結構分析

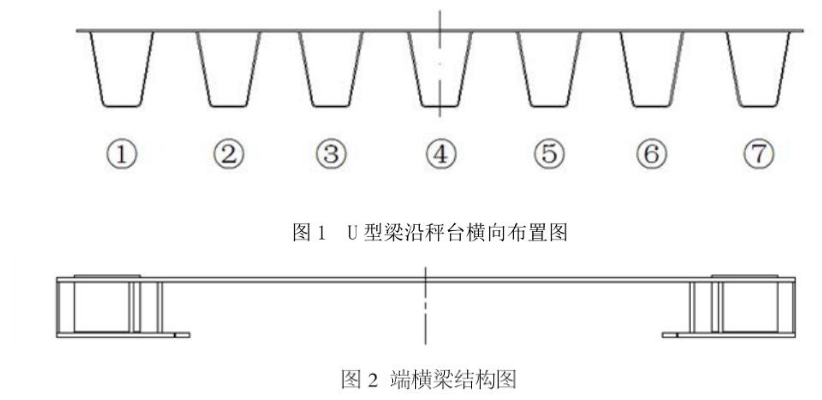

以目前較為流行的(de)U型梁式(shì)電子汽(qì)車衡為例,見圖1,圖2.

由圖中可見,U型梁在橫向按照一定的間距均勻分布;秤台的麵板(bǎn)沿整個秤台(tái)是均勻分布的;端(duān) 橫梁設(shè)置在秤台的兩端,從結構上(shàng)講也是橫向左右對稱、縱向兩端對稱的,傳感器的安裝位置相對 於秤台縱(zòng)向來說,也是左右對稱(chēng)的。所以說,秤台是一個沿橫向左右對稱、縱向(xiàng)兩端對稱的結構.

3.傳感器受力分析

由於傳感器是放置(zhì)在秤台沿縱向左右對(duì)稱的位置,相對於秤台縱向,左右相對位置的傳感器輸(shū)出 應該是基本相等的。而在秤台(tái)長度方向上,由於要設計地磅的縱向防撞裝置,還需要防止(zhǐ)地磅秤台在重軸車車輪上下秤台時傾翻力矩過大使秤台翹起(qǐ)損壞(huài)傳感器,並考(kǎo)慮(lǜ)基礎(chǔ)與傳感器安裝位置 的間隙,所(suǒ)以說在沿秤台長度方向上安裝的傳感器,相(xiàng)鄰的稱(chēng)重傳(chuán)感器(qì)的輸出信號是不一定相等的(de), 需要視秤台的具體結構來分析。以三節秤台地磅為例,我們可以簡單(dān)的得出(chū)下(xià)列結論(見圖3):

1 一2點,3—4點,5 6點,7 8點的(de)傳感器在加載前的初(chū)始零點輸出應(yīng)該是基本相等的(de)。

1278點,四隻傳感(gǎn)器(qì)在加載前的初始零點輸出應(yīng)該是基本相等(děng)的。

3456點,四隻傳感(gǎn)器在加載前的初始零點輸出應該是基本相等的。

(1,2,7,8)的傳感器(qì)初始(shǐ)受力零點輸出信(xìn)號約是(3,4,5,6)的傳感器(qì)初始受力零點 輸出信號的二分之(zhī)一。

當衡器使用(yòng)數(shù)字(zì)式(shì)稱重傳感器時,在校秤階段,可以通過稱重儀表很容易地檢査出傳感器的初始 信號(hào)輸出;即使使(shǐ)用(yòng)模擬傳感器,也可以通過接線盒的線路調整單獨連接的某一隻傳感器,這樣也 可以獲(huò)得各個模擬傳感器的初始信(xìn)號輸出。

根據前麵的分析,傳感器的(de)初始(shǐ)信(xìn)號輸出大小(xiǎo)應該符合各自的相互關係。當然是存在相對誤差的.

這(zhè)個誤差(chà)越小越好,一般(bān)要小於±20%。

各點傳感器(qì)輸出信號的相互誤差對於(yú)衡器的出廠校準和現場安裝後的校準,都是應該達到的技術要求。

4.秤台影響傳感器(qì)初始輸出信號的因素

由於(yú)秤台是對稱設計的,傳感器(qì)的初始輸(shū)出信號大小,從理論上說應該(gāi)符合各點之間的相互關(guān)係。 但實際上往往存在較(jiào)大的(de)誤差,分析如下:

從設計上來講,電子汽車衡的整體秤台設計有兩種方式,一種是“整體剛性連接結(jié)構型”,通過 連接螺栓和秤台上的連接板,將三組(多組)秤台緊密的連接在一起。二是獨立秤台柔性設計,秤 台(tái)之間通過銷釘和安裝板連接,相鄰的兩個秤台發生變形時允許有一定的翻轉角,其相互影響量小。 這兩(liǎng)種方式,由於秤台在製(zhì)作(zuò)過程中有變形,其傳感器的初(chū)始輸出信號是有差異的。

從校秤平台或衡器基礎的各個傳感器安裝墩的水(shuǐ)平高度一致性上講,一般的技術(shù)要求是各個基礎 墩的相互高度誤差為3mm,而生產廠內的校秤平台傳感器安(ān)裝的(de)基礎高度誤差會更小一些,可以達 到1mm之內(nèi)。基礎(chǔ)墩高度的不一致,使每隻傳感器的受力大小不一致,造成傳感器初(chū)始輸出信號有 差異(yì)。

端橫梁(liáng)上各傳感器安裝板之間的安裝絕對高度差,如果製造中沒有做好高度定位,也會產(chǎn)生誤差, 其效果和(hé)基礎(chǔ)墩(dūn)的高度誤差是一致(zhì)的。

從秤台的製造質量方麵分析,U型梁的厚度一般為6~10mm,製(zhì)造廠有采用大型寬鋼板下料後折 彎製成,也有采用鋼帶直接下料後折彎製成的工藝。U型梁的開口上沿由於製造工藝不良會產生(shēng)微 小的波浪灣,整體的U型梁在彎曲中及後續的存放中也會形成長度方向上的左右彎或(huò)者上下彎。由 於U型梁彎板采用的材料不同,彎曲產生的尺寸誤(wù)差不同,也會在U型梁中造成殘餘應力大小及分 布不(bú)均勻。

電子汽車衡秤台焊接過程中,U型梁需要和秤台麵板定位,其與秤台麵板的(de)間隙希望越小越好。一(yī)是說明 U型梁上表麵尺寸正確,另外焊接後(hòu)的秤(chèng)台要求是秤台在正常安裝後,上表(biǎo)麵要凸起一定高度,對 秤台施加預應力使得秤台加載後水平,也使秤台在使用中不至於留有水漬而不利於汽車刹車,也便(biàn) 於清掃秤台和保持衛生,所以需要用外力(壓力機或砝碼重物)壓下(xià)U型(xíng)梁,致使其反方向(xiàng)變形, 然後再實施焊接過程。從技術上分析,首先將7根U型梁的各個單邊與秤台麵板焊接在一起,使應 力充分釋放(必要時可以卸除壓力或重物),然後再焊接各個U型梁(liáng)的另一(yī)邊,這樣整體秤台(tái)的應 力會小一些。也(yě)可以先焊接秤台中間部(bù)分的U型梁,然後向兩邊擴散焊接其餘的U型(xíng)梁。最不好的 工藝就是在秤台受(shòu)到壓力限製產生反向變形時,先焊接秤(chèng)台最(zuì)外邊的U形梁然後向中間過(guò)渡焊接其 餘(yú)U型梁。

5.秤台製造質量對衡器準確度的影響

秤(chèng)台(tái)製造質量不良,秤台發生縱向或橫向變形,秤台中殘留了大量(liàng)的焊接殘(cán)餘應力沒有消除(chú),當 汽車輪軸行駛在地磅秤台的不同位置(zhì)時,秤台的變形伴隨著應力釋放,形變重複性就不(bú)好(hǎo)。而重(chóng) 量的傳遞過程中伴隨著應力釋放,重量的傳遞數值就會不準確(què),造成電子汽車衡的稱量不穩(wěn)定,四 角誤差、段差超出用戶要求或標準(zhǔn)要求(qiú)。在校秤過程中,會發現四角誤差不易校準,校一遍數據一 個樣;觀察傳感器的空秤輸出信號,也會出現數據不穩定的狀(zhuàng)態(tài)。

6.消除秤台殘餘應力的方法

由前麵的(de)分析可知,理想的地磅秤台製造完成後,在校秤(chèng)階(jiē)段,每隻(zhī)傳(chuán)感器的初始信號輸 出應該符合上述第3部分中傳感器受力分析結(jié)果。如果差異(yì)較大就要進行消除應力的處理。消除應 力的方法有很多,下(xià)麵介紹(shào)幾種比較簡單的方法。

6.1超(chāo)載靜壓(yā)法

新的國家標準GB/T 7723-2017《固定式電子衡器》中,增加了一條:當衡器承受最大秤量 125%的載荷時(shí),秤的各組成部件不應發生(shēng)永(yǒng)久變(biàn)形或(huò)損壞,施加的時間是30分鍾,載荷均勻(yún)分布。 一方麵可以檢査秤(chèng)台的材料選擇、焊接質量、秤台變形等,同時超載靜壓方法也是(shì)消除(chú)秤台應力(lì)的 好方法。在正常生產中可以根據施加載荷的大小,如1/2Max,3/4Max,Max等,來確(què)定靜壓的(de)時間。 通過施加載荷靜壓前後的傳感器(qì)輸出值的相對變化,來設定超載靜壓的時間和選(xuǎn)擇載荷值。

6.2振動時效法(fǎ)

采用激振(zhèn)器對秤台進行振動消除(chú)應力,也是一種比較簡易的方法。由於激振器工作時噪音(yīn)較高, 可以在施力點與秤台的接觸處,設置一些隔(gé)音裝置。根據秤台(tái)的尺寸、U型梁的厚(hòu)度和高度、秤(chèng)台 的設計秤量,來設計激振器的大小、振幅、頻率、激振位置與激振力。同樣,工藝參數的設置需要 通過(guò)施加激振力前後傳感器初始信號輸出的(de)變化,來判斷(duàn)工藝(yì)參數的選擇(zé)是否合適。如果能采用應 力測試儀進行(háng)定量分析,則(zé)工藝參(cān)數的設置會更準確。

6.3預加載校秤法

地磅(páng)在用戶使用地點安裝之後,可以首先檢査傳感器的初始信號(hào)輸出是否平衡,如果不平 衡,可以要求用(yòng)戶用載(zǎi)重汽車先進行多(duō)次過衡,否則調校(xiào)完成的衡器也(yě)是(shì)不穩定的,其原理與超(chāo)載 靜壓法一致,使秤(chèng)台內部的應(yīng)力充(chōng)分釋放出來,可以增(zēng)加衡器的穩定性和準確性(xìng)。